Chương 17: Vi khuẩn gây bệnh còn sống sót sau các quá trình nhằm mục đích giữ lại các đặc tính của sản phẩm sống – FISH AND FISHERY PRODUCTS – HAZARDS AND CONTROLS GUIDANCE FDA

Hướng dẫn này thể hiện quan điểm hiện tại của Cục Quản lý Thực phầm và Dược phẩm (FDA) về chủ đề này. Điều này không tạo ra hoặc trao bất kỳ quyền hạn nào cho bất kỳ người nào và không hoạt động nhằm mục đích ràng buộc FDA hoặc cộng đồng. Có thể sử dụng một cách tiếp cận khác nếu cách này đáp ứng được các yêu cầu của các điều lệ và các quy định hiện hành. Nếu bạn muốn bàn luận về một cách tiếp cận nào khác thì liên hệ với nhân viên FDA chịu trách nhiệm thực hiện hướng dẫn này.

HIỂU RÕ VỀ MỐI NGUY TIỀM ẨN

Vi khuẩn gây bệnh còn sống sót sau các quá trình chế biến nhằm mục đích giữ lại các đặc tính của sản phẩm tươi sống có thể gây bệnh cho người tiêu dùng. Các loại vi khuẩn gây bệnh chính bao gồm Vibrio vulnificus (V. vulnificus) và Vibrio parahaemolyticus (V. parahaemolyticus). Xem phụ lục 7 về mô tả sức khỏe cộng đồng dưới tác động của những vi sinh vật này.

* Mục tiêu của các quá trình nhằm mục đích giữ lại các đặc tính của sản phẩm tươi sống

Một số quá trình có thể làm giảm vi khuẩn gây bệnh tới mức chấp nhận được nhưng vẫn giữ lại được chất lượng cảm quan (hình dạng, mùi vị và cấu trúc) của sản phẩm tươi sống. Các quá trình này đặc biệt hữu ích trong việc giải quyết mối nguy có liên quan đến các vi khuẩn gây bệnh mục tiêu trong các sản phẩm tươi sống như nhuyễn thể có vỏ (ví dụ: hàu, sò, trai, sò điệp nguyên con và trứng của sò điệp) dành cho thị trường thực phẩm ăn liền. Bởi vì các quá trình này không loại bỏ tất cả các vi khuẩn gây bệnh mà cộng đồng quan tâm, chúng không phải quá trình nấu hoặc thanh trùng. Sản phẩm cuối cùng mà các chất lượng cảm quan không được duy trì được đề cập ở Chương 16, Vi khuẩn gây bệnh còn sống sót sau quá trình nấu và thanh trùng

Ví dụ về các quá trình nhằm mục đích lưu giữ đặc tính của sản phẩm tươi sống bao gồm:

- » Công nghệ xử lý bằng áp suất thủy tĩnh cao (HPP);

- » Công nghệ cấp đông các sản phẩm rời (IQF) với hệ thống kho bảo quản đông lạnh

- » Xử lí nhiệt nhẹ;

- » Chiếu xạ.

HPP, IQF với kho bảo quản đông lạnh, xử lý nhiệt nhẹ và chiếu xạ là các quy trình hiện đang được sử dụng để giảm thiểu sự hiện diện của V. vulnificus và V. parahaemolyticus đến mức không phát hiện được trong các loài nhuyễn thể có vỏ. V.vulnificus và V. parahaemolyticus là các vi khuẩn gây bệnh tự nhiên (tức là không có liên kết đến người và động vật), có thể có sẵn trong cá và các sản phẩm thủy sản, đặc biệt là động vật sống có vỏ thân mềm. Không phát hiện được các vi khuẩn gây bệnh theo định nghĩa của của Chương trình vệ sinh môi trường Quốc gia động vật có vỏ (NSSP), định nghĩa này nói dưới 30 (MPN)/gram. MPN nghĩa là số có thể xảy ra nhất và nó là một con số ước tính của quần thể vi khuẩn có trong sản phẩm đã phân tích. Động vật có vỏ được xử lí để không còn phát hiện được 1 hoặc 2 vi khuẩn gây bệnh đã được dán nhãn an toàn bổ sung.

Ngoài ra, chúng không cần đáp ứng thời gian kể từ khi tiếp xúc với không khí (đánh bắt hoặc thủy triều rút) đến khi làm lạnh theo khuyến nghị cụ thể đối với V. vulnificus và V. parahaemolyticus được mô tả trong chương 4.

Các quá trình này cũng có thể áp dụng với các loại vi khuẩn gây bệnh khác ngoài Vibrio spp và các sản phẩm khác ngoài nhuyễn thể có vỏ, nhưng hiện tại không được sử dụng trong ngành Cá và các sản phẩm thủy sản của Mỹ.

Kiểm soát các vi khuẩn gây bệnh phát triển và các độ tố hình thành trong quá trình bảo quản các sản phẩm này là quan trọng đối với an toàn thực phẩm vì:

Các vi khuẩn gây bệnh kháng thuốc hơn (các) vi khuẩn gây bệnh mục tiêu có thể tồn tại trong quá trình;

Các quá trình này có thể làm giảm số lượng vi khuẩn làm hư hỏng thực phẩm, làm giảm sự đấu tranh sinh tồn của các loại vi khuẩn.

Các chiến lược kiểm soát vi khuẩn gây bệnh tăng trưởng và độc tố hình thành được đề cập trong Chương 12 (đối với các vi khuẩn gây bệnh khác ngoài Clostridium botulinum (C. botulinum)) và Chương 13 (đối với C. botulinum).

* Công nghệ xử lí bằng áp suất thủy tĩnh cao (HPP)

HPP sử dụng lực nén thủy tĩnh trong khoảng 14500 đến 145000 pound trên mỗi inch vuông (100 đến 1000 megapascal (MPa))

Những áp lực này có khả năng làm bất hoạt các vi khuẩn gây bệnh nhạy cảm với áp suất, đặc biệt là các dạng sinh dưỡng. Một số vi kuẩn gây bệnh nhạy cảm với áp suất hơn những loại khác. Ví dụ, V. parahaemolyticus và V. vulnificus là 2 loại đặc biệt nhạy cảm. Tuy nhiên HPP lại có tác dụn hạn chế đối với bào tử vi khuẩn như C. botulinum trừ khi xử lí kết hợp với nhiệt độ và acid (pH).

Hiệu quả của các quá trình phụ thuộc vào độ lớn của áp suất áp dụng, nhiệt độ của quá trình và thời gian xử lí của quá trình . Tuy nhiên các thay đổi về cảm quan khác, như cấu trúc, độ nhớt, và mức độ căng đầy của hình dạng cũng đã được báo cáo. Ngoài ra, áp suất tạo điều kiện thuận tiện cho các cơ liên kết của hàu thay đổi, vì thế HPP có thể làm cho hàu tách vỏ ra.

* Công nghệ cấp đông các sản phẩm rời (IQF) với kho bảo quản đông lạnh

IQF sử dựng công nghệ đông lạnh hoặc hơi lạnh để hạ thấp nhiệt độ của sản phẩm dưới mức đóng băng nhanh chóng. Kết quả của quá trình này làm giảm số lượng các vi khuẩn gây bệnh nhạy cảm với nhiệt độ lạnh. Một số vi khuẩn gây bệnh nhạy cảm với đông lạnh hơn các loài khác. Ví dụ V. parahaemolyticus và V. vulnificus là 2 loại đặc biệt nhạy cảm. Để giảm V. parahaemolyticus và V. vulnificus đến mức không phát hiện, sau quá trình IQF là quá trình bảo quản trong các kho đông lạnh, các kho đông lạnh khác nhau tùy thuộc vào chủng loại vi sinh vật khác nhau.

* Xử lí nhiệt nhẹ

Phương pháp xử lí nhiệt nhẹ ban đầu sẽ tiến hành nhúng chìm sản phẩm trong nước nóng trong một khoảng thời gian, sau đó nhúng tiếp vào nước lạnh. Quá trình này làm giảm số lượng các loại vi khuẩn gây bệnh nhạy cảm với nhiệt. Một số vi khuẩn gây bệnh nhạy cảm với nhiệt hơn các loại khác. V. parahaemolyticus và V. vulnificus là các loại đặc biệt nhạy cảm.

* Chiếu xạ

Bức xạ ion hóa (chiếu xạ) được sử dụng để loại bỏ hoặc làm giảm số lượng vi khuẩn gây bệnh, kí sinh trùng và côn trùng trong thực phẩm. Nó cũng được áp dụng để làm trì hoãn các quá trình sinh lý (như quá trình chín) trong trái cây và rau quả. Các nguồn bứuc xạ ion hóa được Mỹ chấp nhận bao gồm: tia gamma từ các đông vị phóng xạ Coban 60 và Cesium 137, tia Electrons được phát ra dưới nguồn điện không quá 10 triệu điện tử Volts, và tia X được phát ra dưới nguồn điện không quá 5 hoặc 7.5 triệu điện tử Volts, tùy thuộc vào vật liệu mục tiêu như quy định trong 21 CFR 179.26 (a).

FDA đã phê duyệt việc sử dụng bức xạ ion hóa để kiểm soát V. parahaemolyticus và V. vulnificus, và các vi khuẩn gây bệnh khác trong nhuyễn thể có vỏ tươi hoặc đông lạnh. Việc bắt buộc kiểm soát bằng chiếu xạ được mô tả trong Chiếu xạ trong sản xuất, chế biến và xử lí theo Quy định Thực phẩm (21 CFR 179). Liều lượng hấp thụ khi chiếu xạ các loài động vật thân mềm và có vỏ nhuyễn thể tươi hoặc đông lạnh không được vượt quá 5.5 kGy (21 CFR 179.26 (b)). Một số vi khuẩn gây bệnh nhạy cảm với bức xạ ion hóa hơn các loại khác.

V. parahaemolyticus và V. vulnificus rất nhạy cảm, trong khi Salmonella spp. và Listeria monocytogenes (L. monocytogenes) thì lại kháng nhiều hơn. Các bào tử vi khuẩn (như C. botulinum) kháng bức xạ ion hóa nhiều hơn các tế bào vi khuẩn sinh dưỡng (ví dụ: L. monocytogenes).

Hiệu quả của quá trình được xác định bằng lượng bức xạ mà thực phẩm hấp thụ. Lượng bức xạ ion hóa phụ thuộc vào các yếu tố liên kết với máy chiếu xạ, ví dụ, sự hoạt động (năng lượng giải phóng) của nguồn bức xạ (ví dụ: cượng độ tia X và quang phổ năng lượng của Electron hoặc Photon), dạng hình học của nguồn bức xạ (cấu hình hoặc mối quan hệ giữa sản phẩm và nguồn bức xạ), khoảng cách từ nguồn bức xạ đến sản phẩm, quy trình dẫn đến máy chiếu xạ, và đặc tính của chùm tia. Lượng bức xạ hấp thụ cũng phụ thuộc vào các yếu tố liên quan đến các quá trình cụ thể, ví dụ, thời gian chiếu xạ dài hay ngắn, tốc độ băng tải, nhiệt độ môi trường, nhiệt độ sản phẩm, thành phần của sản phẩm và liều lượng, kích thước, hình dạng bao bì, và thành phần, cấu trúc của sản phẩm trong máy chiếu xạ. Điều quan trọng là mỗi phần của sản phẩm đều nhận được liều hấp thụ quy định trong phạm vi quy định. Ánh xạ thử nghiệm được sử dụng để làm tài liệu sự phân bố của liều hấp thụ trong suốt quá trình thiết lập thông số cho máy chiếu xạ. Tất cả các yếu tố được liệt kê ở trên cần được xem xét trong khi thiết lập quá trình và thẩm tra quá trình. Các thông số có thể ảnh hưởng đến liều lượng hấp thụ cần được theo dõi. Một hệ thống đo lường liều lượng hấp thụ thích hợp nên được sử dụng để thẩm tra phạm vi của liều lượng hấp thụ được phân phối đến mỗi lô sản phẩm.

* Kiểm soát các quá trình nhằm lưu giữ các đặc tính của sản phẩm tươi sống

Kiểm soát sự tồn tại của các vi khuẩn gây bệnh thông qua các quá trình nhằm lưu giữ các đặc tính của sản phẩm tươi sống được thực hiện bằng cách:

Thiết lập và thẩm định một cách khoa học các quá trình có khả năng làm giảm (các) vi khuẩn gây bệnh mục tiêu tới mức có thể chấp nhận được (nghiên cứu khoa học có thể được tiến hành bởi các bộ xử lí hoặc thu được từ các tài liệu khoa học.

Thiết kế và vận hành các thiết bị sản xuất sao cho mỗi đơn vị sản phẩm đều đạt được mức tối thiểu của quá trình đã thiết lập.

Theo dõi liên tục các thông số quan trọng của quá trình để thẩm tra kết quả của một quá trình được thiết lập một cách khoa học.

Nếu nhãn an toàn bổ sung được sử dụng trên sản phẩm hoặc nếu quá trình được sử dụng thay thế cho khoảng thời gian kể từ khi tiếp xúc với không khí (ví dụ: đánh bắt hoặc thủy triều rút) đến khi làm lạnh theo khuyến nghị cụ thể đối với V. vulnificus và V. parahaemolyticus được mô tả trong chương 4, khả năng một quá trình đạt được mức thích hợp làm giảm số vi khuẩn gây bệnh mục tiêu một cách đáng tin cậy nên được xác nhận bởi nghiên cứu khoa học được phê duyệt bởi Cơ quan kiểm soát động vật có vỏ với sự đồng tình của FDA.

Một nghiên cứu khoa học được tiến hành để thẩm định tính hiệu quả ban đầu và xác thực lại khi có thay đổi trong quá trình tiến hành. Hướng dẫn bổ sung về cách tiến hành một nghiên cứu thẩm định có thể được tìm thấy trong Hướng dẫn Chương trình vệ sinh Động vật có vỏ Quốc gia đối với Kiểm soát Động vật có vỏ thân mềm Bản sửa đổi năm 2007.

* Các chiến lược kiểm soát vi khuẩn gây bệnh

Các chiến lược kiểm soát vi khuẩn gây bệnh trên cá và các sản phẩm thủy sản bao gồm:

- » Tiêu diệt vi khuẩn gây bệnh bằng các quá trình giữ lại các đặc tính của sản phẩm tươi sống (được đề cập trong chương này);

- » Tiêu diệt vi khuẩn gây bệnh bằng cách nấu ăn hoặc thanh trùng (được đề cập trong Chương 16) hoặc hấp thanh trùng (được đề cập ở Quá trình xử lí nhiệt các loại thực phẩm có hàm lượng acid thấp đã được đóng gói trong Quy định về vật chứa đựng kín, 21 CFR 113, gọi là Thực phẩm đóng hộp ít acid, Quy định trong tài liệu hướng dẫn này).

- » Quản lí thời gian thực phẩm trong trạng thái nhiệt độ thuận lợi cho vi khuẩn gây bệnh phát triển và hình thành độc tố (được đề cập chung trong Chương 12, đối với C. botulinum trong Chương 13, và đối với Staphylococcus aureus trong hỗn hơph bột pha nước trong Chương 15).

- » Kiểm soát lượng nước tự do có trong sản phẩm (hoạt độ nước) thuận tiện cho vi khuẩn gây bệnh phát triển bằng cách sấy khô (được đề cập trong Chương 14).

- » Kiểm soát lượng nước tự do có trong sản phẩm (hoạt độ nước) thuận tiện cho vi khuẩn gây bệnh phát triển theo công thức (được đề cập trong Chương 13)

- » Kiểm soát lượng muối hoặc chất bảo quản, như natri nitrit trong sản phẩm (được đề cập trong Chương 13)

- » Kiểm soát độ pH trong sản phẩm (được đề cập trong Quy định về thực phẩm được acid hóa, 21 CFR 114 cho các sản phẩm acid hóa ổn định trong thời hạn sử dụng, và trong Chương 13 đối với các sản phẩm acid hóa được bảo quản lạnh)

- » Kiểm soát nguồn động vật thân mềm và thời gian kể từ khi chúng tiếp xúc với không khí (đánh bắt hoặc thủy triều rút) để bảo quản lạnh theo yêu cầu nhằm kiểm soát vi khuẩn gây bệnh từ vùng đánh bắt (được đề cập trong Chương 4)

- » Kiểm soát sự xâm nhập của vi khuẩn gây bệnh sau quá trình thanh trùng (được đề cập ở Chương 18)

XÁC ĐỊNH MỐI NGUY TIỀM NĂNG NÀO LÀ QUAN TRỌNG

Hướng dẫn sau đây sẽ hỗ trợ bạn xác định vi khuẩn gây bệnh còn sống sót thông qua các quá trình được xây dựng để lưu giữ các đặc tính của sản phẩm tươi sống có phải là một mối nguy đáng kể tại các bước xử lí:

- Có khả năng nào cho rằng mức độ không an toàn của vi khuẩn gây bệnh xuất hiện tại các bước xử lí (làm cho vi khuẩn gây bệnh xâm nhập vào nguyên liệu thô ở mức không an toàn hoặc quá trình sẽ cho thấy mức độ không an toàn của vi khuẩn gây bệnh) ?

Trong những trường hợp thông thường, có khả năng V. vulnificus xâm nhập vào quá trình sản xuất ở mức không an toàn sau khi đánh bắt từ các tiểu bang đã được xác nhận có nguồn gốc từ hàu, có liên quan đến 2 hoặc nhiều bệnh về V. vulnificus (ví dụ: các tiểu bang giáp với Vịnh Mexico).

Trong những trường hợp thông thường, có khả năng V. parahaemolyticus xâm nhập vào quá trình sản xuất ở mức không an toàn sau khi đánh bắt hàu từ các khu vực có bất kì 1 trong các điều kiện sau:

- » Cơ quan kiểm soát động vật có vỏ đã tiến hành đánh giá rủi ro và xác định mối nguy các bệnh về V. parahaemolyticus bắt nguồn từ việc tiêu thụ hàu được đánh bắt từ vùng phát triển là có khả năng xảy ra. Hướng dẫn cụ thể để xác định rủi ro có thể tham khảo trong Hướng dẫn Chương trình vệ sinh Động vật có vỏ Quốc gia đối với Kiểm soát Động vật có vỏ thân mềm Bản sửa đổi năm 2007.

- Cơ quan kiểm soát động vật có vỏ xác định rằng mùa đánh bắt trong vùng phát triển rơi vào thời điểm nhiệt độ trung bình vào ban ngày hằng tháng của nước vượt quá 60°F đối với vùng nước giáp ranh Thái Bình Dương và 81°F đối với vùng biển giáp với Vịnh Mexico và Đại Tây Dương (New Jersey và phía nam), ngoại trừ những trường hợp đánh giá rủi ro khắc khe hơn đã dẫn đến việc Cơ quan kiểm soát động vật có vỏ kết luận rằng không có khả năng xảy ra mối nguy mắc bệnh về V. parahaemolyticus từ các vùng phát triển.

- Vùng nước của các tiểu bang đã được xác nhận là nguồn gốc cho việc hàu liên quan đến 2 hoặc nhiều bệnh về V. parahaemolyticus trong 3 năm qua.

- Mức độ không an toàn của vi khuẩn gây bệnh đã được trình bày ở bước xử lí trước đã được loại bỏ chưa hay được làm giảm xuống mức có thể chấp nhận được ở bước xử lí này ?

Vi khuẩn gây bệnh còn sống sót sau các quá trình được xây dựng để lưu giữ các đặc tính của sản phẩm tươi sống cũng nên được xem là mối nguy đáng kể ở bất kì bước xử lí nào mà tại đó có sẵn các biện pháp ngăn chặn được, hoặc có thể loại bỏ hoàn toàn (hoặc làm giảm khả năng xảy ra ở mức chấp nhận được) nếu nó có khả năng xảy ra.

Biện pháp phòng ngừa có thể được áp dụng đối với các vi khuẩn gây bệnh còn sống sót sau các quá trình được xây dựng để lưu giữ các đặc tính của sản phẩm tươi sống là các thiết kế và kiểm soát đặc biệt của quá trình

Mục đích sử dụng

Các biện pháp kiểm soát V. vulnificus và V. parahaemolyticus được bàn luận trong chương này chỉ áp dụng cho hàu nếu chúng được tiêu thụ theo phương thức ăn sống. Bạn nên thừa nhận rằng hầu hết hàu đều được dùng để ăn sống. Tuy nhiên các biện pháp kiểm soát không cần phải áp dụng trên nguyên liệu hàu nguyên vỏ nếu các thùng chứa đựng có chỉ ra rằng chúng phải được tách vỏ trước khi sử dụng.

XÁC ĐỊNH CÁC ĐIỂM KIỂM SOÁT TỚI HẠN

Hướng dẫn sau đây sẽ hỗ trợ bạn xác định xem vi khuẩn gây bệnh còn sống sót sau các quá trình được xây dựng để lưu giữ các đặc tính của sản phẩm tươi sống có phải là điểm kiểm soát tới hạn (CCP) tại các bước xử lí không:

1. Nếu sản phẩm cuối cùng là sò nguyên vỏ dành cho tiêu thụ sống, nó sẽ được xử lí trên cơ sở để có thể lưu giữ lại các đặc tính của sản phẩm tươi sống (ví dụ: xử lí nhiệt nhẹ, IQF với kho bảo quản đông lạnh, xử lí bằng áp suất thủy tĩnh cao, hoặc chiếu xạ), và đủ để làm giảm V. vulnificus hoặc V. parahaemolyticus xuống mức chấp nhận được (tức là giảm xuống mức không thể phát hiện được, dưới 30 MPN/gram) ?

Nếu sản phẩm cuối cùng bắt buộc phải qua một quá trình xử lí để lưu giữ các đặc tính của sản phẩm tươi sống thì bước xử lí đó phải được xác định là CCP đối với vi khuẩn gây bệnh mục tiêu. Trong trường hợp này

không cần phải đặt CCP tại khâu tiếp nhận để kiểm soát vi khuẩn gây bệnh mục tiêu. Tuy nhiên, tại khâu tiếp nhận này có thể được xác định là CCP để kiểm soát các vi khuẩn gây bệnh không phải vi khuẩn gây bệnh mục tiêu khác (ví dụ: Salmonella spp. và norovirus), được đề cập ở Chương 4.

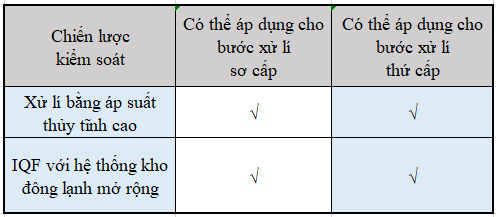

Cách tiếp cận kiểm soát này bao gồm 2 chiến lược kiểm soát được đề cập trong chương này như Ví dụ thứ 1 về chiến lược kiểm soát – Xử lí bằng áp suất thủy tĩnh cao, hoặc Ví dụ thứ 2về chiến lược kiểm soát – IQF với kho bảo quản đông lạnh.

Về hướng dẫn phương pháp xử lí nhiệt nhẹ, xem Ví dụ thứ 1 về chiến lược kiểm soát – Nấu và thanh trùng trong Chương 16. Tuy nhiên , hướng dẫn về xác nhận quá trình xử lí nhiệt nhẹ 1 cách phù hợp được trình bày ở Ví dụ thứ 1 về chiến lược kiểm soát – Xử lí bằng áp suất thủy tĩnh cao trong chương này. Không có hướng dẫn cụ thể nào đối với kiểm soát chiếu xạ.

- Nếu sản phẩm cuối cùng không bắt buộc phải qua một quá trình xử lí để lưu giữ các đặc tính của sản phẩm tươi sống và điều đó có đủ khả năng để giảm thiểu V. vulnificus hoặc V. parahaemolyticus ở mức chấp nhận được, thì nên đặt CCP tại khâu tiếp nhận để kiểm soát V. vulnificus và/ hoặc V. parahaemolyticus, điều này là phù hợp. Hướng dẫn cho Sự phát triển của chiến lược kiểm soát này được cung cấp ở Chương 4.

PHÁT TRIỂN CHIẾN LƯỢC KIỂM SOÁT

Hướng dẫn này cung cấp 2 chiến lược kiểm soát vi khuẩn gây bệnh qua các quá trình được xây dựng để lưu giữ các đặc tính của sản phẩm tươi sống. Bạn có thể chọn 1 chiến lược kiểm soát khác khác với đề xuất ở đây, miễn là nó tuân thủ các điều luật avf quy định hiện hành về An toàn thực phẩm.

Dưới đây là các ví dụ về chiến lược kiểm soát được nói tới trong chương này:

VÍ DỤ VỀ CHIẾN LƯỢC KIỂM SOÁT I – QUÁ TRÌNH XỬ LÍ BẰNG ÁP SUẤT THỦY TĨNH CAO

Thiết lập giá trị tới hạn

» Giá trị tối thiểu hoặc tối đa cho các yếu tố quan trọng được thiết lập bằng cách thực hiện 1 nghiên cứu khoa học để thẩm định quá trình (ví dụ: áp suất tối thiểu, thời gian tối thiểu duy trì áp suất áp dụng, và nhiệt độ ban đầu tối thiểu của sản phẩm).

Thiết lập phương pháp giám sát

» Giám sát vấn đề gì ?

– Áp suất;

VÀ

– Thời gian duy trì áp suất áp dụng;

VÀ

– Nhiệt độ ban đầu tối thiểu của sản phẩm;

VÀ

– Các yếu tố quan trọng khác ảnh hưởng đến quá trình, đã được xác minh bằng nghiên cứu (ví dụ: thời gian điều áp (thời gian để áp suất đạt được mức mong muốn), thời gian giải nén (thời gian để áp suất hạ dần xuống mức ban đầu), và nhiệt độ xử lí.

» Thực hiện giám sát bằng cách nào ?

– Đối với thời gian và áp suất:

Sử dụng thiết bị ghi áp suất liên tục (ví dụ: máy ghi áp suất)

VÀ

Đối với nhiệt độ ban đầu của sản phẩm: sử dụng thiết bị chỉ thị nhiệt độ (ví dụ: nhiệt kế)

VÀ

– Đối với các giới hạn tới hạn khác:

Sử dụng thiết bị phù hợp với từng giới hạn tới hạn.

» Bao lâu thì thực hiện giám sát (tần suất) ?

– Đối với thời gian và áp suất:

Giám sát liên tục, với việc kiểm tra dữ liệu trực quan được ghi lại tối thiểu 1 lần cho mỗi lô;

VÀ

– Đối với nhiệt độ ban đầu của sản phẩm:

Mỗi lô;

VÀ

– Đối với các yếu tố quan trọng khác:

Với tần suất đủ để đáp ứng yêu cầu giám sát.

» Ai sẽ thực hiện giám sát ?

– Đối với thiết bị ghi liên tục:

Việc giám sát sẽ do chính thiết bị thực hiện. Chính thiết bị sẽ kiểm tra dữ liệu trực quan, đảm bảo rằng các giới hạn tới hạn đã được đáp ứng 1 cách nhất quán, có thể được vận hành bởi bất kì ai có hiểu biết về bản chất của các biện pháp kiểm soát.

VÀ

– Đối với các vấn đề cần kiểm tra khác:

Bất kì ai có hiểu biết về bản chất của các biện pháp kiểm soát.

Thiết lập các thủ tục hành động khắc phục

Thực hiện hành động phắc phục sau đối với sản phẩm có độ lệch giới hạn tới hạn:

– Xử lí lại sản phẩm

HOẶC

– Làm lạnh và giữ lại sản phẩm để đánh giá tính thích hợp của quá trình xử lí bằng áp suất thủy tĩnh cao. Nếu sản phẩm chưa được xử lí bằng áp suất thủy tĩnh cao, thì sản phẩm phải được tiêu hủy, mục đích để không được sử dụng như thực phẩm, không phải là thực phẩm hoặc được chế biến lại;

HOẶC

Chuyển sản phẩm sang mục đích sử dụng không áp dụng được giới hạn tới hạn (ví dụ: chuyển sản phẩm không được xử lí đúng cách sang dạng đóng hộp)

HOẶC

– Tiêu hủy sản phẩm

HOẶC

– Chuyển sản phẩm sang mục đích phi thực phẩm hoặc sử dụng mà không có nhãn an toàn bổ sung.

VÀ

Thực hiện hành động khắc phục sau để tái kiểm soát sau khi xảy ra sai lệch các giới hạn tới hạn:

– Điều chỉnh hoặc sửa chữa các thiết bị sản xuất

VÀ/ HOẶC

Tăng áp suất thủy tĩnh để khắc phục tình trạng giảm áp, sử dụng một quy trình được thiết lập bởi một nghiên cứu khoa học.

Thiết lập hệ thống lưu trữ hồ sơ

Bản ghi, biểu mẫu theo dõi áp suất liên tục,

VÀ

– Bản ghi kiểm tra dữ liệu trực quan

VÀ

– Ghi chép lại các quan sát trực quan về nhiệt độ ban đầu của sản phẩm

VÀ

– Các hồ sơ thích hợp cho việc giám sát các giới hạn tới hạn khác

Thiết lập các thủ tục thẩm tra

– Nghiên cứu thẩm định quy trình:

+ Độ lớn vừa đủ của áp suất thủy tĩnh áp dụng lên quá trình xử lí nên được xác nhận bằng cách thực hiện một nghiên cứu khoa học. Độ lớn của áp suất áp dụng phải đảm bảo có thể làm giảm số lượng các vi khuẩn mục tiêu một cách thích hợp. Trong trường hợp của V. vulnificus hoặc V. parahaemolyticus, thì độ lớn của áp suất áp dụng nên được thiết lập để làm giảm sự hiện diện của những loại vi khuẩn gây bệnh này xuống mức không thể phát hiện được. Mức độ không thể phát hiện được của các vi khuẩn gây bệnh này được định nghĩa theo NSSP là dưới 30 MPN/gram. Nếu nhãn an toàn bổ sung được sử dụng trên sản phẩm hoặc nếu quá trình được sử dụng thay thế cho khoảng thời gian kể từ khi tiếp xúc với không khí (ví dụ: đánh bắt hoặc thủy triều rút) đến khi làm lạnh được mô tả trong chương 4, khả năng một quá trình sau đánh bắt đạt được mức thích hợp làm giảm số vi khuẩn gây bệnh mục tiêu một cách đáng tin cậy nên được xác nhận bởi nghiên cứu khoa học được phê duyệt bởi Cơ quan kiểm soát động vật có vỏ với sự đồng tình của FDA. Tính hiệu quả ban đầu của quá trình phải được thẩm định và xác thực lại khi quá trình có sự thay đổi bằng một nghiên cứu. Hướng dẫn bổ sung về cách tiến hành một nghiên cứu xác nhận có thể được tìm thấy trong Hướng dẫn Chương trình vệ sinh Động vật có vỏ Quốc gia đối với Kiểm soát Động vật có vỏ thân mềm Bản sửa đổi năm 2007 (http://www.fda.gov/Food/FoodSafety/Product-SpecificInformation/Seafood/FederalStatePrograms/nationalShellfishSanitationProgram/ucm046353.htm).

Các kiến thức chuyên môn về các tính toán trong quá trình xử lí bằng áp suất thủy tĩnh cao cần phải được yêu cầu và thẩm định lại. Những kiến thức này có thể được tích lũy bằng học vấn hoặc kinh nghiệm, hoặc cả hai. Việc thẩm định các quá trình xử lí bằng áp suất thủy tĩnh cao có thể được yêu cầu tiếp cận các phương tiện phù hợp và áp dụng các phương pháp được công nhận. Thiết bị phải được thiết kế, vận hành và được duy trì để điều phối quá trình đã thiết lập cho mọi đơn vị của sản phẩm. Trong một số trường hợp, các nghiên cứu khoa học trở nên cần thiết để thẩm định quá trình tối thiểu. Trong các trường hợp khác, luôn có sẵn tài liệu hiện hành hoặc các quy định của các liên bang, tiểu bang hoặc địa phương thiết lập các quá trình tối thiểu hoặc trang thiết bị cũng luôn ở trạng thái đầy đủ. Các đặc điểm của quá trình, sản phẩm và / hoặc thiết bị ảnh hưởng đến độ lớn tối thiểu của áp suất thủy tĩnh cao tối thiểu được áp dụng trong quá trình thẩm định. Hồ sơ thẩm định của các nghiên cứu nên được lưu giữ.

VÀ

Trước khi đưa thiết bị ghi nhiệt độ vào sử dụng (ví dụ: nhiệt kế), phải kiểm tra độ chính xác của thiết bị để kiểm chứng kết quả hiệu chuẩn thiết bị của nhà máy không bị ảnh hưởng. Có thể kiểm chứng bằng cách:

– Nhúng cảm biến vào bùn đá (32°F (0°C)) nếu thiết bị sẽ được sử dụng ở hoặc gần nhiệt độ làm lạnh;

HOẶC

– Nhúng cảm biến vào nước sôi (212°F (100°C)) nếu thiết bị sẽ được sử dụng ở hoặc gần điểm sôi (lưu ý rằng nhiệt độ phải được điều chỉnh để bù lại độ cao, khi cần thiết)

HOẶC

– Thực hiện kết hợp các điều trên nếu thiết bị sẽ được sử dụng ở hoặc gần nhiệt độ phòng;

HOẶC

– So sánh nhiệt hiển thị trên thiết bị sử dụng với số đọc trên một thiết bị chuẩn chính xác đã biết trước (ví dụ: nhiệt kế được theo dõi từ Viện Tiêu chuẩn và Kỹ thuật Quốc gia (NIST)) trong các điều kiện tương tự như điều kiện sử dụng của thiết bị (ví dụ: nhiệt độ bên trong sản phẩm) trong phạm vi nhiệt độ mà thiết bị sẽ được sử dụng;

VÀ

Sau khi đi vào hoạt động, phải kiểm tra thiết bị hiển thị nhiệt độ hằng ngày trước khi bắt đầu. Ngoài việc kiểm chứng tính chính xác của thiệt bị bằng một trong các phương pháp được mô tả ỏ trên, phải tiến hành kiểm tra trực quan cảm biến và bất kì dây nối nào kèm theo để phát hiện hư hỏng hoặc dây bị gấp khúc. Thiết bị phải được kiểm tra để đảm bảo rằng nó đang hoạt động;

VÀ

Hiệu chuẩn thiệt bị hiển thị nhiệt độ so với thiết bị chuẩn chính xác đã biết trước (ví dụ: NIST – Nhiệt kế theo dõi) ít nhất một năm một lần hoặc thường xuyên hơn nếu được nhà sản xuất thiết bị khuyến nghị. Tần suất hiệu chuẩn tối ưu phụ thuộc vào loại, trạng thái, hiệu suất trước đây và điều kiện sử dụng của thiết bị. Sự thay đổi nhiệt độ đã thống nhất so với nhiệt độ thực tế (độ lệch) được phát hiện trong quá trình kiểm tra và/ hoặc trong quá trình hiệu chuẩn có thể cho thấy nhu cầu phải hiệu chuẩn thường xuyên hơn hoặc cần phải thay thế thiết bị (có thể thay thế bằng một thiết bị bền hơn). Hiệu chuẩn phải được thực hiện tại tối thiểu 2 nhiệt độ giới hạn là phạm vi nhiệt độ mà nó được sử dụng;

VÀ

Kiểm tra và hiệu chuẩn các thiết bị giám sát khác khi cần thiết để đảm bảo độ chính xác của chúng;

VÀ

Xem xét hồ sơ giám sát, hành động khắc phục và thẩm tra trong vòng 1 tuần kể từ khi chuẩn bị để đảm bảo hoàn tất và bất kì sai lệch giới hạn quan trọng nào được phát hiện cũng đã được giải quyết một cách phù hợp.

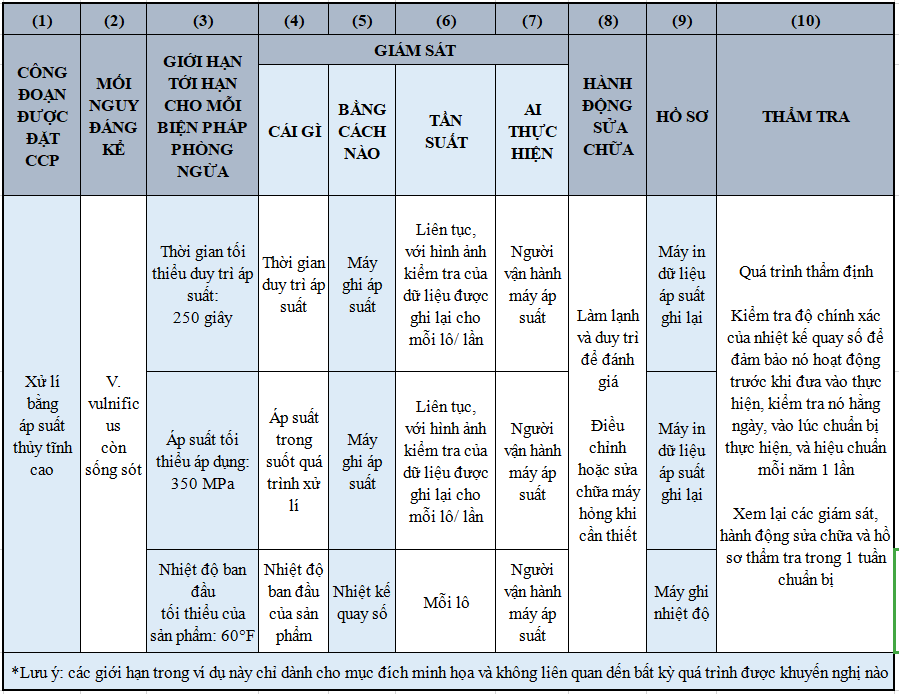

VÍ DỤ VỀ CHIẾN LƯỢC KIỂM SOÁT I – QUÁ TRÌNH XỬ LÍ BẰNG ÁP SUẤT THỦY TĨNH CAO

Bảng này là ví dụ về một phần của kế hoạch Phân tích mối nguy về Điểm kiểm soát tới hạn (HACCP) sử dụng ví dụ về Chiến lược Kiểm soát 1 – Xử lí bằng áp suất thủy tĩnh cao. Ví dụ này minh họa người chế biến hàu sống sử dụng phương pháp này để kiểm soát sự tồn tại của vi khuẩn gây bệnh thông qua các quá trình được xây dựng để lưu giữ lại các đặc tính của sản phẩm tươi sống. Nó chỉ được cung cấp với mục đích minh họa.

Sự tồn tại của vi khuẩn gây bệnh thông qua các quá trình được xây dựng để lưu giữ lại các đặc tính của sản phẩm tươi sống có thể chỉ là một trong các mối nguy đáng kể có trong hàu sống. Tham khảo bảng 3-3 và 3-4 (Chương 3) để biết các mối nguy tiềm ẩn khác (ví dụ: vi khuẩn gây bệnh từ vùng đánh bắt, các chất gây ô nhiễm môi trường, độc tố tự nhiên, vi khuẩn gây bệnh phát triển và hình thành độc tố trong quá trình chế biến, phụ gia phẩm màu và kim loại).

Chỉ dành cho mục đích minh họa

Xem văn bản để biết các khuyến nghị đầy đủ

VÍ DỤ VỀ CHIẾN LƯỢC KIỂM SOÁT II – IQF VỚI KHO BẢO QUẢN ĐÔNG LẠNH

Thiết lập giới hạn tới hạn

» Giá trị tối thiểu hoặc tối đa cho các yếu tố quan trọng được thiết lập bằng cách thực hiện 1 nghiên cứu khoa học để thẩm định quá trình (ví dụ: thời gain đạt được trạng thái đóng băng, nhiệt độ bảo quản đông lạnh tối đa và thời gian tối thiểu)

Thiết lập các phương pháp giám sát

Giám sát vấn đề gì ?

Tủ đông IQF và các thông số sản phẩm quan trọng để nhiệt độ tâm sản phẩm đạt được yêu cầu trong khoảng thời gian do nghiên cứu khoa học thiết lập. Các thông số này có thể bao gồm, nhưng không giới hạn: nhiệt độ ban đầu của sản phẩm, nhiệt độ không khí trong tủ cấp đông, vận tốc không khí, tốc độ băng tải, độ ẩm của sản phẩm và cách sắp xếp lên băng tải;

VÀ

Nhiệt độ bảo quản đông lạnh

VÀ

Thời gian bảo quản đông lạnh

Thực hiện giám sát bằng cách nào ?

– Đối với tủ đông IQF:

Sử dụng các thiết bị phù hợp với các giới hạn tới hạn (ví dụ: nhiệt độ ban đầu với một thiết bị hiển thị nhiệt độ (ví dụ: nhiệt kế))

VÀ

– Đối với nhiệt độ bảo quản đông lạnh

Sử dụng thiết bị ghi nhiệt độ liên tục (ví dụ: nhiệt kế tự ghi)

VÀ

– Đối với thời gian bảo quản đông lạnh

Sử dụng đồng hồ :

Bao lâu thì thực hiện giám sát (tần suất)

– Đối với tủ đông IQF:

Với tần số đủ để đáp ứng yêu cầu kiểm soát

VÀ

– Đối với nhiệt độ bảo quản đông lạnh

Giám sát liên tục, kiểm tra trực quan dữ liệu đã ghi ít nhất 1 lần cho mỗi lô;

VÀ

– Đối với thời gian bảo quản đông lạnh:

Từng lô, đầu lô và cuối lô.

Ai sẽ thực hiện giám sát ?

– Đối với thiết bị ghi nhiệt độ:

Việc giám sát sẽ do chính thiết bị thực hiện. Chính thiết bị sẽ kiểm tra dữ liệu trực quan, đảm bảo rằng các giới hạn tới hạn đã được đáp ứng 1 cách nhất quán, có thể được vận hành bởi bất kì ai có hiểu biết về bản chất của các biện pháp kiểm soát.

VÀ

– Đối với các vấn đề cần giám sát khác:

Bất kì ai có hiểu biết về bản chất của các biện pháp kiểm soát.

Thiết lập các thủ tục hành động khắc phục

Thực hiện hành động khắc phục sau đối với sản phẩm có độ lệch với giới hạn tới hạn:

Làm lạnh sản phẩm

HOẶC

Lưu giữ sản phẩm để đánh giá hiệu quả của quá trình cấp đông. Nếu chưa có quy trình thích hợp, sản phẩm phải được tiêu hủy, chuyển sang mục đích sử dụng không phải thực phẩm hoặc mục đích sử dụng thích hợp khác, hoặc đông lạnh lại;

HOẶC

Chuyển đổi dạng sản phẩm sao cho giới hạn tới hạn không thể áp dụng được (ví dụ: chuyển sản phẩm đông lạnh không đúng cách sang hình thức nấu hoặc đóng hộp),

HOẶC

Tiêu hủy sản phẩm,

HOẶC

Chyển đổi sản phẩm về dạng phi thực phẩm hoặc sử dụng mà không có nhãn an toàn bổ sung

VÀ

Thực hiện hành động khắc phục sau để có thể tiếp tục kiểm soát sản phẩm sau khi xảy ra các sai lệch về các giới hạn quan trọng:

– Tiến hành sửa chữa hoặc điều chỉnh lại thiết bị cấp đông IQF

HOẶC

– Tiến hành sửa chữa hoặc điều chỉnh lại kho bảo quản đông lạnh

HOẶC

Chuyển một số hoặc tất cả sản phẩm trong ngăn đá bảo quản đông lạnh sang ngăn đá bảo quản bình thường.

VÀ/HOẶC

Tăng chu kì cấp đông hoặc khoảng thời gian bảo quản đông lạnh để có thể bù lại sự gia tăng nhiệt độ, quá trình này được kiểm soát bởi các bộ phận phụ trách .

Thiết lập hệ thống lưu trữ hồ sơ

– Đối với tủ đông IQF:

Các hồ sơ phù hợp với công việc giám sát

VÀ

– Đối với nhiệt độ kho bảo quản đông lạnh:

Bản ghi chép theo dõi nhiệt độ liên tục

VÀ

– Đối với thời gian bảo quản đông lạnh:

Nhật kí cấp đông với ghi chép theo dõi thời gian bắt đầu và kết thúc bảo quản đông lạnh.

Thiết lập các thủ tục thẩm tra

– Nghiên cứu thẩm định quy trình:

Tính khả thi của quá trình IQF với kho bảo quản đông lạnh cần được thẩm định bằng cách thực hiện một nghiên cứu khoa học. Nghiên cứu này nên được thiết kế để đảm bảo làm giảm số lượng các vi khuẩn gây bệnh mục tiêu một cách thích hợp. Trong trường hợp của V. vulnificus hoặc V. parahaemolyticus thì nghiên cứu này phải đảm bảo để làm giảm sự hiện diện của các vi khuẩn gây bệnh này đến mức không thể phát hiện được. Mức không thể phát hiện được những vi khuẩn gây bệnh trên được định nghĩa theo NSSP là dưới 30 MPN/gram. Nếu sản phẩm sử dụng nhãn an toàn bổ sung hoặc quá trình được sử dụng để thay thế khoảng thời gian từ đánh bắt đến khi làm lạnh được mô tả trong Chương 4, khả năng của một quá trình sau đánh bắt có thể làm giảm

các vi khuẩn gây bệnh mục tiêu đến mức đáng tin cậy nên được thẩm định bằng một nghiên cứu khoa học được phê duyệt bởi Cơ quan kiểm soát Động vật có vỏ với sự đồng tình của FDA. Một nghiên cứu được thực hiện để xác nhận hiệu quả ban đầu của quá trình và thẩm định lại nó khi quá trình có thay đổi. Quá trình thẩm tra cũng có thể yêu cầu ở nhũng khoảng thời gian được chỉ định từ trước. Hướng dẫn bổ sung về cách tiến hành một nghiên cứu xác nhận có thể được tìm thấy trong Hướng dẫn Chương trình vệ sinh Động vật có vỏ Quốc gia đối với Kiểm soát Động vật có vỏ thân mềm Bản sửa đổi năm 2007. Việc thẩm định quá trình IQF với kho bảo quản đông lạnh có thể yêu cầu quyền được truy cập vào các cơ quan phù hợp và áp dụng các phương pháp được công nhận. Các thiết bị phải được thiết kế, vạn hành và bảo trì để đáp ứng yêu cầu của quá trình đã được thiết lập cho mọi đơn vị của sản phẩm. Trong các trường hợp khác, luôn có sẵn tài liệu hiện hành hoặc các quy định của các liên bang, tiểu bang hoặc địa phương thiết lập các quá trình tối thiểu hoặc trang thiết bị cũng luôn ở trạng thái đầy đủ. Các đặc điểm của quá trình, sản phẩm và / hoặc thiết bị ảnh hưởng đến độ lớn tối thiểu của áp suất thủy tĩnh cao tối thiểu được áp dụng trong quá trình thẩm định. Hồ sơ thẩm định của các nghiên cứu nên được lưu giữ.

VÀ

Trước khi đưa thiết bị hiển thị nhiệt độ (ví dụ: nhiệt kết) hoặc thiết bị ghi nhiệt độ (ví dụ: nhiệt kế tự ghi) vào sử dụng, phải kiểm tra độ chính xác của thiết bị để kiểm chứng kết quả hiệu chuẩn thiết bị của nhà máy không bị ảnh hưởng. Có thể kiểm chứng bằng cách:

– Nhúng cảm biến vào bùn đá (32°F (0°C)) nếu thiết bị sẽ được sử dụng ở hoặc gần nhiệt độ làm lạnh;

HOẶC

– Nhúng cảm biến vào nước sôi (212°F (100°C)) nếu thiết bị sẽ được sử dụng ở hoặc gần điểm sôi (lưu ý rằng nhiệt độ phải được điều chỉnh để bù lại độ cao, khi cần thiết)

HOẶC

– Thực hiện kết hợp các điều trên nếu thiết bị sẽ được sử dụng ở hoặc gần nhiệt độ phòng;

HOẶC

– So sánh nhiệt hiển thị trên thiết bị sử dụng với số đọc trên một thiết bị chuẩn chính xác đã biết trước (ví dụ: nhiệt kế được theo dõi từ Viện Tiêu chuẩn và Kỹ thuật Quốc gia (NIST)) trong các điều kiện tương tự như điều kiện sử dụng của thiết bị (ví dụ: nhiệt độ bên trong sản phẩm) trong phạm vi nhiệt độ mà thiết bị sẽ được sử dụng;

VÀ

Sau khi đi vào hoạt động, phải kiểm tra thiết bị hiển thị nhiệt độ hoặc thiết bị tự ghi nhiệt độ hằng ngày trước khi bắt đầu. Ngoài việc kiểm chứng tính chính xác của thiệt bị bằng một trong các phương pháp được mô tả ỏ trên, phải tiến hành kiểm tra trực quan cảm biến và bất kì dây nối nào kèm theo để phát hiện hư hỏng hoặc dây bị gấp khúc. Thiết bị phải được kiểm tra để đảm bảo rằng nó đang hoạt động; và phải có đầy đủ mực và giấy

VÀ

Hiệu chuẩn thiệt bị hiển thị nhiệt độ hoặc thiết bị tự ghi nhiệt độ so với thiết bị chuẩn chính xác đã biết trước (ví dụ: NIST – Nhiệt kế theo dõi) ít nhất một năm một lần hoặc thường xuyên hơn nếu được nhà sản xuất thiết bị khuyến nghị. Tần suất hiệu chuẩn tối ưu phụ thuộc vào loại, trạng thái, hiệu suất trước đây và điều kiện sử dụng của thiết bị. Sự thay đổi nhiệt độ đã thống nhất so với nhiệt độ thực tế (độ lệch) được phát hiện trong quá trình kiểm tra và/ hoặc trong quá trình hiệu chuẩn có thể cho thấy nhu cầu phải hiệu chuẩn thường xuyên hơn hoặc cần phải thay thế thiết bị (có thể thay thế bằng một thiết bị bền hơn). Các thiết bị được sử dụng để theo dõi nhiệt độ tâm sản phẩm của cá hoặc sản phẩm thủy sản đông lạnh có thể yêu cầu hiệu chuẩn thường xuyên hơn. Hiệu chuẩn phải được thực hiện tại tối thiểu 2 nhiệt độ giới hạn là phạm vi nhiệt độ mà nó được sử dụng;

VÀ

Xem xét hồ sơ giám sát, hành động khắc phục và thẩm tra trong vòng 1 tuần kể từ khi chuẩn bị để đảm bảo hoàn tất và bất kì sai lệch giới hạn quan trọng nào được phát hiện cũng đã được giải quyết một cách phù hợp.

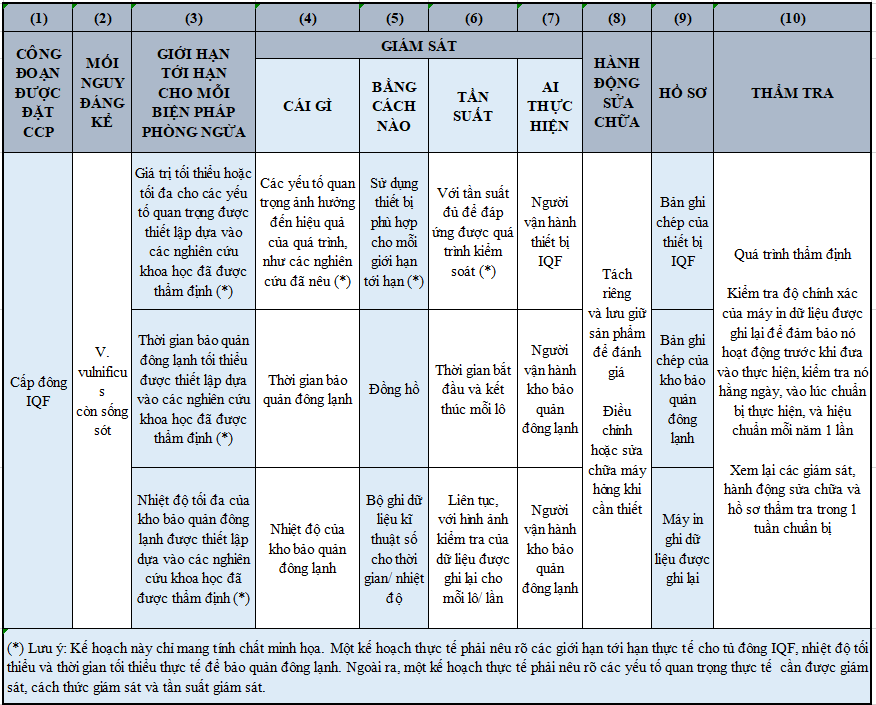

VÍ DỤ VỀ CHIẾN LƯỢC KIỂM SOÁT II – QUÁ TRÌNH IQF VỚI KHO BẢO QUẢN ĐÔNG LẠNH

Bảng này là ví dụ về một phần của kế hoạch Phân tích mối nguy về Điểm kiểm soát tới hạn (HACCP) sử dụng ví dụ về Chiến lược Kiểm soát 2 – IQF với kho bảo quản đông lạnh. Ví dụ này minh họa người chế biến hàu sống sử dụng phương pháp này để kiểm soát sự tồn tại của vi khuẩn gây bệnh thông qua các quá trình được xây dựng để lưu giữ lại các đặc tính của sản phẩm tươi sống. Nó chỉ được cung cấp với mục đích minh họa.

Sự tồn tại của vi khuẩn gây bệnh thông qua các quá trình được xây dựng để lưu giữ lại các đặc tính của sản phẩm tươi sống có thể chỉ là một trong các mối nguy đáng kể có trong hàu sống. Tham khảo bảng 3-3 và 3-4 (Chương 3) để biết các mối nguy tiềm ẩn khác (ví dụ: vi khuẩn gây bệnh từ vùng đánh bắt, các chất gây ô nhiễm môi trường, độc tố tự nhiên, vi khuẩn gây bệnh phát triển và hình thành độc tố trong quá trình chế biến, phụ gia phẩm màu và kim loại).

Chỉ dành cho mục đích minh họa

Xem văn bản để biết các khuyến nghị đầy đủ

TÀI LIỆU THAM KHẢO

Chúng tôi trưng bày các tài liệu tham khảo sau tại Division of Dockets Management, Food and Drug Administration, 5630 Fishers Lane,

rm. 1061, Rockville, MD 20852. Bạn có thể xem tại đó từ 09h00 – 16h00, thứ 2 đến thứ 6. Kể từ ngày 29 tháng 03 năm 2011, FDA đã xác minh trang web cung cấp các liên kết tham khảo bản sao của hướng dẫn này, nhưng FDA không chịu trách nhiệm về mọi thay đổi tiếp theo trên các trang web không phải của FDA sau ngày 29 tháng 03 năm 2011.

- Food Standards Program Codex Alimentarius Commission. 2003. Codex general standard for irradiated foods (CODEX STAN 106-1983, rev. 1-2003). Food and Agriculture Organization and

World Health Organization, Rome, Italy. - Food Standards Program Codex Alimentarius Commission. 2003. Recommended international code of practice for radiation

processing of food (CAC/RCP 19-1979, rev. 2-2003). Food and Agriculture Organization and World Health Organization, Rome, Italy. - Harewood, R. S. Rippey, and M. Montesalvo. 1994. Effect of gamma irradiation on shelf life and bacterial and viral loads in hardshelled clams (Mercenaria mercenaria). Appl. Environ. Microbiol. 60: 2666-2670.

Biên dịch: Nguyễn Hải Bảo Mơ

Tổng hợp: Nguyễn Hoàng Em

About Author

Bài viết liên quan

CHAPTER 14: Sự phát triển và hình thành độc tố của vi khuẩn gây bệnh do sấy khô không phù hợp – FISH AND FISHERY PRODUCTS – HAZARDS AND CONTROLS GUIDANCE FDA